石棉型摩擦材料

使用材料

早期刹车片是以石棉用作刹车片的加固材料,在石棉型刹车片的成分比例中,石棉占到40-60%。

主要优点

石棉纤维具有高强度和耐高温的特性,可以承受316℃的高温,并且具有较强的抗张能力。

主要缺点

每进行一次常规性的摩擦,刹车片就会产生数百万之多的石棉纤维散发到空气中,影响健康。

由于石棉是绝热的,其导热能力特别差,反复使用制动器会使热量在刹车片中堆积起来,刹车片变热后,它的制动衰退性就会增强,如果要产生同样的摩擦和制动力会需要更多的踩刹车次数,如果达到一定的热度,将导致制动失灵。所以现在在全球范围内已经禁止生产和使用石棉刹车片。

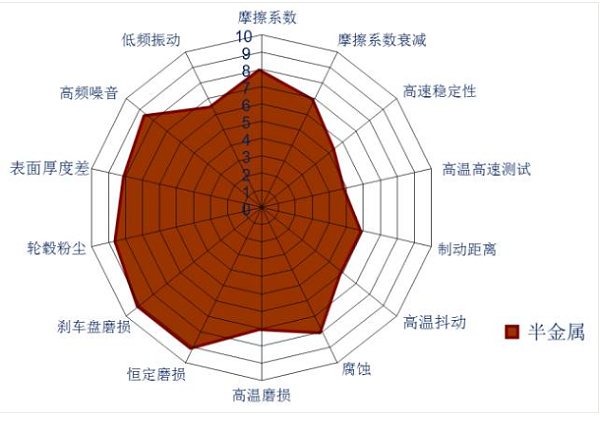

半金属摩擦材料

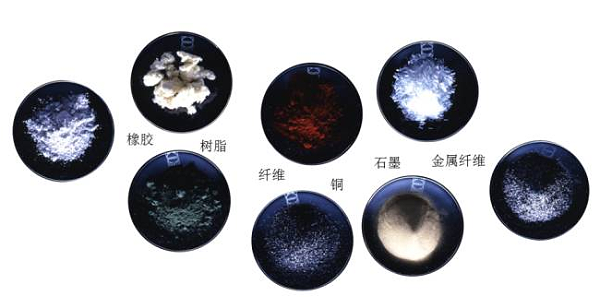

使用材料

半金属刹车片主要是采用粗糙的钢丝绒作为加固纤维和重要的混合物。钢丝绒具有较高的强度和导热性,所以半金属刹车片同传统的石棉型刹车片有着不同的制动特性。

主要优点

它具有温控能力并且能承受较高的制动温度,在刹车时帮助制动盘和制动鼓将热量从其表面上散发出去,热量被传递到制动钳及其组件上。

主要缺点

刹车液受热后温度会上升,当温度达到一定水平,将导致制动衰退和制动液气阻。而且这种热量同时对制动钳、活塞密封圈及回位弹簧也有一定的影响,会加快组件老化。

另外,它的内部金属含量较高而强度大,在制动时半金属刹车片需要更高的制动压力才能完成同样的制动效果。特别是在低温环境中高金属含量同样也就意味着刹车片会引起较大的制动盘或鼓的表面磨损,同时也会产生更大的噪音。