摩擦材料的生产工艺,传统上分为干法生产工艺和湿法生产工艺两大类。其划分基础在于在压塑料制备工序中所使用的粘合剂——树脂(或橡胶)是干态形式还是湿态形式。干法生产工艺,又分直接混合法和辊炼法两种。直接混合法生产工艺中,干态形式的粘合剂为粉状树脂或粉状橡胶(例如丁腈橡胶粉末),两者在混料机中与其它组分材料进行混合。在辊炼法生产工艺中,干态形式的粘合剂为粉、块状树脂和块状橡胶,两者在炼胶机或炼塑机上通过辊炼实现混合。湿法工艺包括直接混合法、浸渍法两种。

摩擦材料的生产工艺过程主要步骤如下:

压塑料的制备→预成型→热压成型→热处理→机械加工(磨削、倒角、钻孔等)

干法生产工艺是国内外应用最广泛的摩擦材料生产工艺形式。在我国则是于20世纪60年代期间被开始采用,此工艺的特点是。

1、制得的压塑料为纤维粉状料; 2、压塑粉料在热压成型操作中投料方便,压塑粉料在模腔中易分布均匀,流动性好。可预成型;3、工艺较简单、产品性能可调性好;4、混料过程中、纤维组分的伸展性好,制品强度高; 5、制品成本低。

但是和湿法工艺相比,干法工艺在压塑料制备、预成型和热压成型的操作过程中会产生较多飞扬的粉尘并对环境产生污染。因此,加强操作过程中的自动化、连续化和密闭化,使生产环境达到环保要求,是干法生产必须要重视和解决的问题。

1、直接混合法工艺

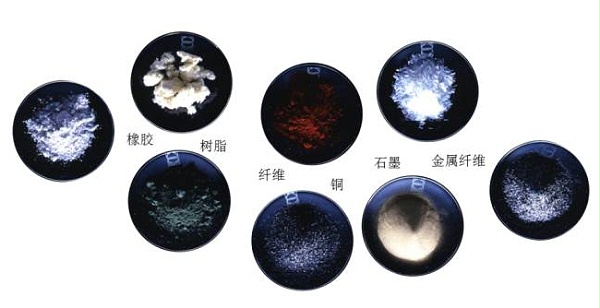

直接混合法为各种压塑料制备方法最简单方便的一种工艺方法。在此工艺中,树脂为热塑性酚醛树脂或其改性树脂的粉状物,俗称树脂粉。橡胶可采用粉末状丁腈橡胶(丁腈橡胶粉)或橡胶屑(轮胎粉)。在直接混合法中,将树脂粉、橡胶粉、填料和纤维投加到混料机中,进行充分搅拌,达到均匀混合后,将物料放出,得到粉状的混合物料,此种压塑粉料即可被用来热压成型,制成刹车片和离合器片

2、热辊炼法工艺

热辊炼法主要用于丁苯橡胶(或丁腈橡胶)和树脂的共混改性。

冷辊炼法工艺

冷辊炼法生产工艺是将树脂、橡胶、填料和纤维全部组分在炼胶(塑)机上,通过常温辊炼实现均匀混合,而制成带片状压塑料。然后再进一步通过成型、固化、(硫化)操作得到制品。这种生产工艺的特点在于:

(1)辊炼操作在不加热的条件,即常温下进行。

(2)通过辊炼所制得的压塑料为片状料或带状料,可直接进一步成型加工,而不需要像热辊炼法工艺那样将辊炼料粉碎成粉料,故而配方中橡胶对树脂的用量比例可不必受粉碎操作条件的限制,橡胶在组分中的用量比例可以高达10% 或更多。

冷辊炼法制造软质刹车片的工艺流程如下:

橡胶塑炼→塑炼胶→树脂粉、填料、纤维冷辊炼→辊炼胶料→切割下料→狭带片料→裁切压塑料片或条→热压成型→热处理或硫化→磨加工→成品

杭州临安华龙摩擦材料有限公司主要生产割草机及油锯汽油机离合器、摩托车离合器摩擦片、摩托车制动蹄块及碟刹片、工程机械用刹车片、电机摩擦片、电动葫芦机等特种摩擦材料及部件。有需要的可与我们联系,电话0571-63631188。