在摩擦材料制品的生产过程中一般最常用的成型方法,就是将压塑料在压力和加热条件下进行成型和固化,获得具有规定形状的,有一定密实度、硬度和机械强度的摩擦材料制品。也有极少产品是在较低压力与较低温度下成型的。这些工艺方法各有其特点,有的工艺为加热、加压在同一设备中同时进行,有的工艺为加热、加压在不同设备中分开进行。

热压成型,是将压塑料(粉状、颗粒状、片状、线型或布质压塑料)放入已加热到一定温度(常用的温度为155±5℃)的模具中,经过合模、放气、加压,使压塑料在压模中成型并固化,由此获得各种压制品,如刹车片、离合器面片、石油钻机闸瓦、火车合成闸瓦等各种模压摩擦片。长期以来,热压成型工艺一直是国内外使用最广泛的成型固化工艺。

酚醛树脂是摩擦材料结构中的重要成分,了解其工艺性能特点很重要。其模塑成型工艺有浇铸成型和模压成型之分。酚醛摩擦材料的生产采用的是热压成型工艺。酚醛压塑料在加热加压条件下固化成型,其原因有两个方面。第一是压塑料的流动性因素。在摩擦材料生产中,为使摩擦材料获得所需的摩擦性能和机械强度,通常在配方组分中,填料和纤维增强材料的用量要占到80%~90%,而树脂黏合剂的用量仅占10%~20%,故而其压塑料的流动性比较差。若采用浇铸成型工艺,就不能使压塑料布满木腔而获得成型制品。

我们通常必须采用加热加压的模塑工艺,使压塑料在加热到固化温度(170~180℃)的模腔中,于一定压力下流动,布满模腔,并受热固化,从而获得固化成型制品。第二是压塑料中的酚醛树脂在固化温度下进一步进行缩聚反应,由线型结构或支链结构逐步转变为立体交联的网状结构,最终实现固化。在这一过程中,树脂会释放出水分及其他低分子物质,它们在成型温度(150℃)下会产生较大的蒸汽压力,若从成型制品的表面逸出,会使制品损坏而报废,因此,模具中的制品在充分固化前需保持较高的成型压力。

热压成型工艺的特点在于压塑料的压制成型和加热固化在压模中同时进行。

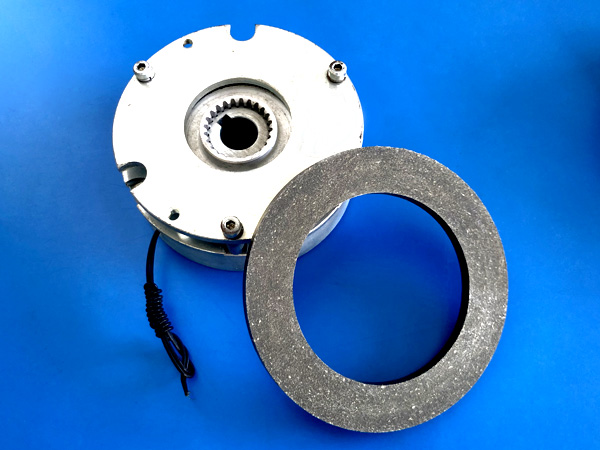

杭州汉乐科摩擦片公司主要生产割草机及油锯离合器、摩托车离合器摩擦片、摩托车制动蹄块及碟刹片、工程机械用刹车片、电机摩擦片、电动葫芦机等特种摩擦材料及部件。有需要的可与我们联系,联系电话18069882783。