为适应机器业的发展,完善和探索新摩擦材料,着重研究以下方面:提高决定制动装置使用寿命的材料耐磨性;获得足够高而稳定的摩擦系数,以保证制动和传动装置工作的可靠性和平稳性。

摩擦材料的耐热性基本上可用两个指标来表征:高温抗氧化性能和作为材料基础的金属基体保持足够的力学强度的能力。为了达到更高的工作温度,已向更难熔的金属和更复杂的合金化过渡。如在重负荷下较多地用铁基材料代替青铜基材料:为提高铜基材料的工作温度和力学强度极限,用铝代替锡使铜合金化;铁基材料中加入镍、钴、铬、锰、钨、钼等元素使铁基合金化,以进一步提高铁基摩擦材料热稳定性和力学强度。

铁基摩擦材料在高温下与铁接触时.不稳定的石墨也日益趋向于采用惰性的抗卡剂(如氮化硼)来代替。在沉重负荷下,提出用镍基和钨基的粉末冶金摩擦材料。为了提高其抗氧化性能,提出了以不锈钢纤维为基体的摩擦材料。为了耐磨性,同样采用多元合金化以提高摩擦材料金属基体的强度。

为了提高和稳定摩擦系数,在探讨新的摩擦剂和抗卡剂方面进行了大量研究工作。为了提高铁基摩擦材料摩擦系数加入了这样一些化合物:如碳化硼、碳化硅、碳化锆、氮化硼等。对于重负荷工作时,作为摩擦剂的二氧化硅用碳化物和氮化物来替代。

铜基材料中,用二氧化硅、石棉、莫来石、氧化铝作为提高摩擦系数的摩擦剂是有效的。铁基材料中广泛使用二硫化钼、二硫化钨和氮化硼来调整摩擦系数,改善抗擦伤性能。对易熔金属铅、锡、铋、锑、镉等添加剂更加重视,它们在摩擦时由于温度提高而转变成液态,防止黏滑现象的产生,对稳定摩擦系数是有利的。在摩擦材料中加入比纯碳化物或纯氮化物更为稳定、强度更高的复式化合物方面做了大量工作。铁基和铜基材料中固溶体式的钛或锆的氧、碳、氮化合物TiO-TiN-TiC或Zr-ZrO-ZrN,这种材料的摩擦系数为0.55,耐磨性可提高9倍多。

在摩擦速度为40ml/s的条件下,建议使用铁基和铜基材料中加入大于2%的氧化钛和3%~10%的硅、铝、锆、镁、铍、钙和铬的氧化物的摩擦材料。

提出的新方向之一是让预烧结的金属基体的孔隙中加入磨细的玻璃粉,其做法是用含有玻璃悬浮颗粒的硅树脂进行浸透,然后进行补充热处理。

如果说以前制造粉末冶金摩擦材料主要是凭借实际经验的话,那么在以后主要注意力就要放在研究摩擦副工作过程中的摩擦和磨损机理上,为设计所需性能的摩擦材料奠定科学基础。

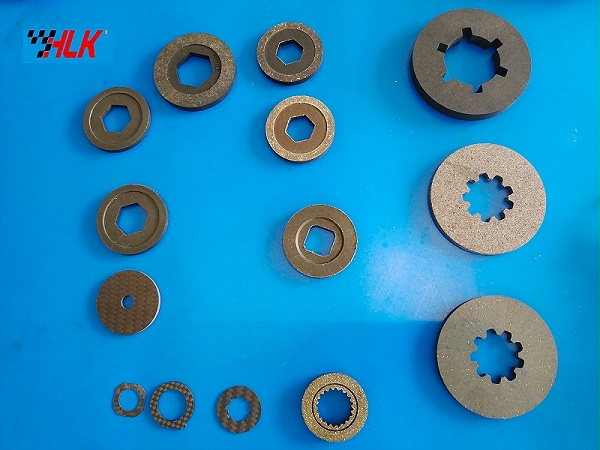

杭州汉乐科新材料科技有限公司主要生产割草机及油锯离合器、摩托车离合器摩擦片、摩托车制动蹄块及碟刹片、工程机械用刹车片、电机摩擦片、电动葫芦机等特种摩擦材料及部件。有需要的可与我们联系,联系电话18069882783。